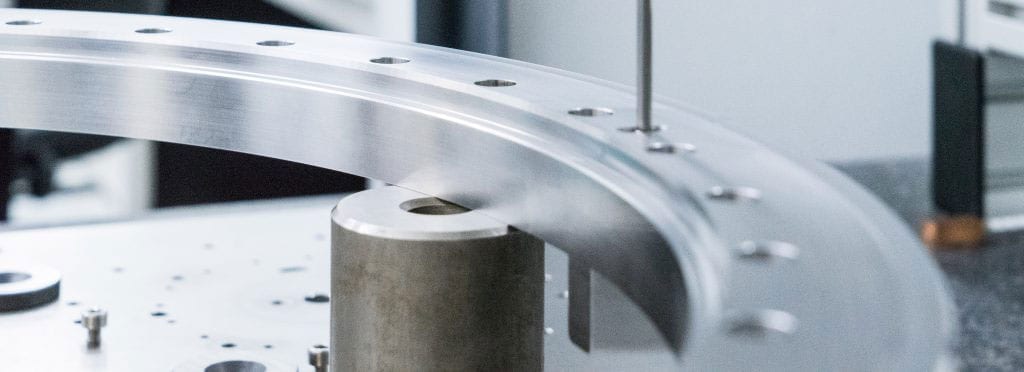

De extreem hoge eisen die de halfgeleiderindustrie aan de machines stelt, werken direct door in de eisen aan de toeleveranciers. In de verspaning betekent dit dat je je proces volledig moet beheersen. Ook het gebruik van koelsmeermiddelen. De invloed daarvan is groter en verrassender dan menigeen denkt, ontdekte VDL GL Precision in Eindhoven.

Tegenwoordig zitten ook in smartphones van een paar honderd euro al moderne generaties chips. Afgelopen jaar werden wereldwijd zo’n slordige 1,8 miljard smartphones verkocht. Een booming massamarkt dus voor de halfgeleiderindustrie. En dan laten we de hele Internet of Things revolutie nog even buiten beschouwing. Daar gaat het eerdaags eveneens om miljarden chips per jaar. De halfgeleiderindustrie blijft voorlopig wel groeien. ASML stelt met de EUV-technologie de wet van Moore – elke twee jaar een verdubbeling van het aantal transistoren in een chip – veilig. In deze sector gaat het én om de grote aantallen én om hoge nauwkeurigheden. Dat dwingt de verspanende toeleveringsindustrie elk facet van het bewerkingsproces te beheersen, inclusief koelsmeren en reinigen.

Spoelen tussen bewerkingen in

ASML eist voor bepaalde stukken grade 2 reiniging vanwege het extreme vacuüm in het hart van de machine. Elke restpartikel emulsie in het materiaal komt dan vrij en slaat neer op het optiek met hoge herstelkosten tot gevolg. Voor onderdelen van de EUV machine komt daar bovenop nog dat tussen alle bewerkingen in gespoeld moet worden met een oplosmiddel. “Anders droogt de emulsie in. Bij de RGA-meting (restgasanalyse) heb je dan een probleem”, zegt Eric Maas. Hij werkt als productiemanager bij VDL GL Precision, een van de toeleveranciers in Brainportregio die voor het hart van de EUV machines van ASML aluminium componenten freest. “Als emulsieresten indrogen, krijg je deze met de bestaande reinigingsprocessen moeilijk tot niet gereinigd. Er zal met andere processen gereinigd moeten worden wat meer tijd en dus geld kost. Bij de EUV technologie wordt gebruik gemaakt van een extreem vacuüm. Dat vacuüm trekt constant aan het materiaal. Als er nog emulsieresten in zitten, kunnen deze er dan wel uitkomen en neerslaan op het optiek. Dit betekent hoge herstelkosten.” In de aanloop naar de serieproductie van de EUV machines heeft VDL GL het probleem kunnen oplossen door de onderdelen na elke bewerking in vluchtige reinigingsvloeistof te spoelen. Daarmee voorkomt men dat de emulsie indroogt. Afgezien van het aspect Arbowetgeving kleeft er ook een economisch nadeel aan. Tussen twee bewerkingsstappen in spoelen betekent dat de producten niet onbemand kunnen worden gefreesd. En dat wil de Eindhovense toeleverancier: 24/7 productie. “Anders kun je niet mee komen in deze markt.” Synthetische koelsmeermiddelen leken uitkomst te bieden. Althans voor de reinheid. VDL GL heeft dat uitgebreid getest met een testblok, speciaal hiervoor ontwikkeld door een voormalige ASML expert op dit vlak. Het blokje aluminium bleek alle testen met vlag en wimpel te doorstaan. Synthetische middelen bevatten geen olie voor de smering, maar een bepaald type polymeer. Er is dus geen probleem met indrogen. Hiermee dacht de toeleverancier het probleem te hebben opgelost. “Na een half jaar kregen we echter problemen met onze machines”, zegt Eric Maas. Wat voor VDL GL een volslagen verrassing was, is dat de gebruikte koelsmeermiddelen een rampzalige uitwerking op de machines hadden. Afdichtingen en rubbers verhardden sneller dan normaal; op vitale bestanddelen van de bewerkingscentra vormden zich afzettingen die amper te verwijderen waren. Eric Maas: “Er ontstonden zelfs afzettingen in de conus van de machine en op de gereedschaphouders.”

Als investering zien

Omdat in diezelfde tijd duidelijk werd dat boorzuur en formaldehyde, twee vaste componenten in de emulsie, in de toekomst ter discussie komen te staan, is samen met onder andere 2-S, leverancier van Petrofer koelsmeermiddelen, een nieuw project gestart. Henry van Haeff, directeur van 2-S, vindt de aanpak typerend voor veel metaalverwerkende bedrijven. Ze kiezen vaak voor één leverancier en één type vloeistof en houden daar aan vast totdat het niet meer anders kan. “Ze investeren in een machine van een half miljoen euro en vergelijken daarvoor elk detail. Maar als het om koelvloeistoffen gaat, is men onnoemlijk voorzichtig en durft men amper te onderzoeken. Beschouw koelsmeermiddelen ook als een investering.” Henry van Haeff denkt dat de invloed van koelsmeermiddelen op het verspanend proces net zo groot is als bijvoorbeeld het gereedschap; of de CNC machine. Een van de vloeistoffen die VDL GL Precision heeft getest, is een emulsie van Petrofer, maar dan zonder formaldehyde en boorzuur. In plaats hiervan zitten er synthetische esters in. Deze emulsie heeft alle reinigingstesten voor de EUV technologie doorstaan. En het probleem met het aankoeken in de machine is opgelost. Daarnaast is de standtijd van de gereedschappen verbeterd en de levensduur van het bad toegenomen, terwijl de oppervlaktekwaliteit van de stukken net zo goed is. Het verbruik van de emulsie bleek tevens 10 tot 20% lager. Boorzuur heeft namelijk een negatief effect op het verbruik.

Essentieel onderdeel proces

Als de projecten Eric Maas en Ted Sander, procesengineer, iets hebben duidelijk gemaakt, is het wel dat in het verspaningsproces voor de high tech industrie elk facet telt. “Vloeistoffen zijn van essentieel belang. Alleen: van spanen weten we alles, van chemie veel minder. Misschien is de verspaning daarom bang te veranderen”, zegt Ted Sander. Wie echter mee wil in deze tak van sport, moet zijn hele proces onder de loep nemen om met onbemande productie toch aan de hoogste eisen te voldoen. “Als je mee wilt met de markt, moet je nieuwe manieren van werken ontwikkelen. Bovendien, vluchtige stoffen willen we gewoon niet meer in ons proces.” Zo is VDL GL inmiddels ook afgestapt van het idee één vloeistof voor alle bewerkingsprocessen te gebruiken. Vanuit de inkoop geredeneerd misschien praktisch, om een optimaal verspaningsrendement te halen niet goed. In de slijpafdeling wordt ondertussen een andere emulsie gebruikt. Eric Maas, als productiemanager tegenwoordig voor de slijpafdeling verantwoordelijk: “De concentratie moet bij het frezen anders zijn dan bij het slijpen. Slijptechnologie vraagt een schralere vloeistof.” Ook vult VDL GL Precision inmiddels na met demiwater en niet meer met leidingwater. Henry van Haeff: “Als je de lat hoog legt, moet je afstappen van leidingwater. In Nederland hebben we een goede kwaliteit leidingwater, maar het indampen van zouten kan problemen geven.” De hoge concentratie van zouten kan zelfs tot kristalafzetting in de machine leiden.

Vloeistoffen monitoren

Bij VDL GL stopt men de orderbonnen voor EUV componenten in knalgele kunststof mappen als ze de productie in gaan. “De mensen weten dan wat ze moeten doen”, zegt Eric Maas. De lat die bij de precisie verspaner doorgaans toch al hoog ligt, wordt dan nog een stapje hoger gelegd. Zo is ook de houding ten aanzien van koelsmeermiddelen veranderd. “Het monitoren van de vloeistof is belangrijk”, aldus Maas. 2-S maakt daarom maandelijks een zogenaamde vingerafdruk analyse. Die gaat een stap verder dan een standaard meting met een refractometer. “Daarmee meet je alleen de concentratie van de emulsie, maar een refractometing zegt niks over de aanwezigheid van de verschillende additieven”, legt Van Haeff uit. Dat blijkt bij de slijpbewerkingen wel degelijk van invloed te zijn. Toen er krassen verschenen op geslepen producten, dacht men eerst aan slijpkorrels die te vroeg uitbraken uit de matrixstructuur door een slecht bindmiddel. Eric Maas: “Door de metingen weten we nu dat het komt door de uitmagering van bestanddelen. De concentratie is dan wel weer goed, maar bepaalde bestanddelen die verdwenen zijn uit de emulsie, komen er niet mee terug. Daarom laten we de samenstelling tegenwoordig maandelijks controleren. En als de uitslag negatief is, vervangen we de complete vloeistof in de machine.”